Перспективные направления применения стали

Перспективные направления применения стали вносят свой вклад в борьбу с изменением климата

Среди большого числа отраслей промышленности и направлений применения стали, разработка и использование сталей с высокими эксплуатационными характеристиками способствуют снижению выбросов парниковых газов.

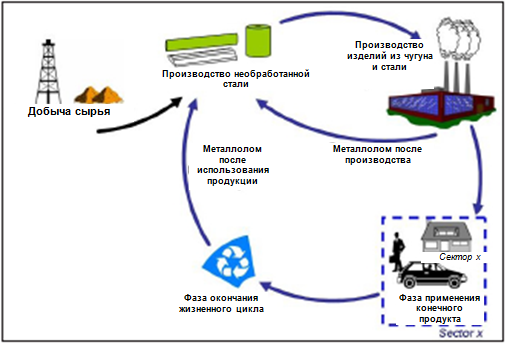

Сталь является одним из самых эффективных современных строительных материалов. Она обладает самым высоким отношением предела прочности к массе среди традиционных материалов, а также очень износоустойчива. В настоящее время используется свыше 20 млрд тонн стали в виде самых разнообразных изделий. Сталь может бесконечно подвергаться повторной переработке, позволяя создавать новую продукцию из старой без какой-либо потери прочности, пластичности или любых других эксплуатационных характеристик. Именно поэтому во всем мире сталь остается наиболее предпочтительным материалом для строительства и промышленности.

Новые химические составы высокотехнологичных сталей позволяют автопроизводителям изготавливать более прочные и легкие транспортные средства, потребляющие меньше энергии. Сталь имеет значительные преимущества для строительства башен ветровых турбин вследствие ее прочности и долговечности. Воздействие на окружающую среду сведено к минимуму, так как сталь может повторно перерабатываться без ограничений. Прочность стали также позволяет разработчикам использовать меньше материала без ущерба для конструктивных характеристик сооружений. Сталь также является частью инновационных технологий, позволяющих снизить энергопотребление в зданиях.

Разработка под определенные сферы применения

Сталь может быть разработана для конкретных конечных потребителей и соответствовать определенным требованиям по прочности, долговечности и утилизации в конце эксплуатационного цикла. Новые и сложные производственные процессы также позволяют внедрять экологически ответственные технологии производства.

Новые области применения стали вытеснили традиционные материалы. Это позволило сократить выбросы парниковых газов, если принимать во внимание весь жизненный цикл изделия. В настоящем информационном бюллетене представлены некоторые примеры таких сфер применения стали.

Сталь в транспортной отрасли

Сталь применяется в железнодорожном транспорте при строительстве поездов и железных дорог, а также создания инфраструктуры. Поездки на короткие и средние расстояния по железной дороге сокращают время в пути и выбросы CO2на 1 км путипо сравнению практически со всеми другими видами транспорта.

Автопроизводители в настоящее время используют ряд высокопрочных сталей, чтобы значительно уменьшить толщину стальных конструкций кузова. Снижение веса означает, что транспортные средства потребляют меньше топлива и выделяют меньше СО2, при этом не страдает безопасность автомобиля, а его стоимость увеличивается незначительно или остается прежней.

Особо высокопрочные стали (AHSS) в настоящее время применяются практически во всех новых разработках транспортных средств. Сегодня транспортное средство состоит на более чем 50% из стали, а использование AHSS позволяет создать облегченную оптимизированную конструкцию, способствующую повышению безопасности, снижению расхода топлива и количества выбросов парниковых газов на протяжении всего времени эксплуатации автомобиля.

При ежегодном производстве 71 млн легковых автомобилей, такой переход от традиционных сталей к сталям AHSS оказывает огромный эффект. Если типичный пятиместный автомобиль изготовлен из новых марок стали AHSS и разработан с использованием оптимизированных технологий, то за весь срок его службы снижение выбросов парниковых газов составляет примерно 2,2 тонны по сравнению с обычными марками. Это значение превышает общий объем выбросов CO2, при производстве всей стали для этого транспортного средства. Если бы конструкция кузова всех автомобилей, произведенных в 2008 году, была выполнена из стали AHSS, то снижение выбросов эквивалентов CO2составило бы 156 млн тонн.

В конструкции кузова автомобиля Ford Fiesta 2008 г.в., например, широко используются ультра высокопрочные стали. Концерн Ford утверждает, что «значительное количество специализированных сталей, включая борсодержащую и двухфазную сталь, — секрет качественного скачка в жесткости несущей конструкции Fiesta при малом весе». Ожидается, что выбросы CO2 составят менее 100 г на км.

Еще один новый автомобиль, Mazda 2 2008 г.в., имеет снаряженную массу 950 кг, что на 100 кг меньше, чем у его предшественника. Такое снижение веса отчасти кроется в изменении конструкции и облегчении кузова, состоящего более чем на 40% из высокопрочной стали. Следовательно, снижается нагрузка на подвеску и тормозную систему. Эти и другие усовершенствования конструкции означают, что топливная экономичность этой новой модели улучшена на 15% по сравнению с предшествующей, что, соответственно, снижает количество выбросов CO2.

В премиум классе MercedesC-Class2008 г. является одним из немногих автомобилей, получившим признанный на международном уровне экологический сертификат за высокие показатели на протяжении всего срока существования изделия (LCA). Корпус автомобиля состоит на 70% из сплавов высокопрочных сталей, что позволило снизить выбросы CO2 одного автомобиля за весь его жизненный цикл на 9 тонн.

Сталь в энергетической отрасли

Сталь необходима как для производства, так и снабжения энергией. Она применяется для строительства опор линий электропередач и морских нефтяных платформ, а также для армирования бетонных конструкций на гидроэлектростанциях. Без стали инфраструктура поставки электроэнергии в наши дома была бы крайне неэффективна.

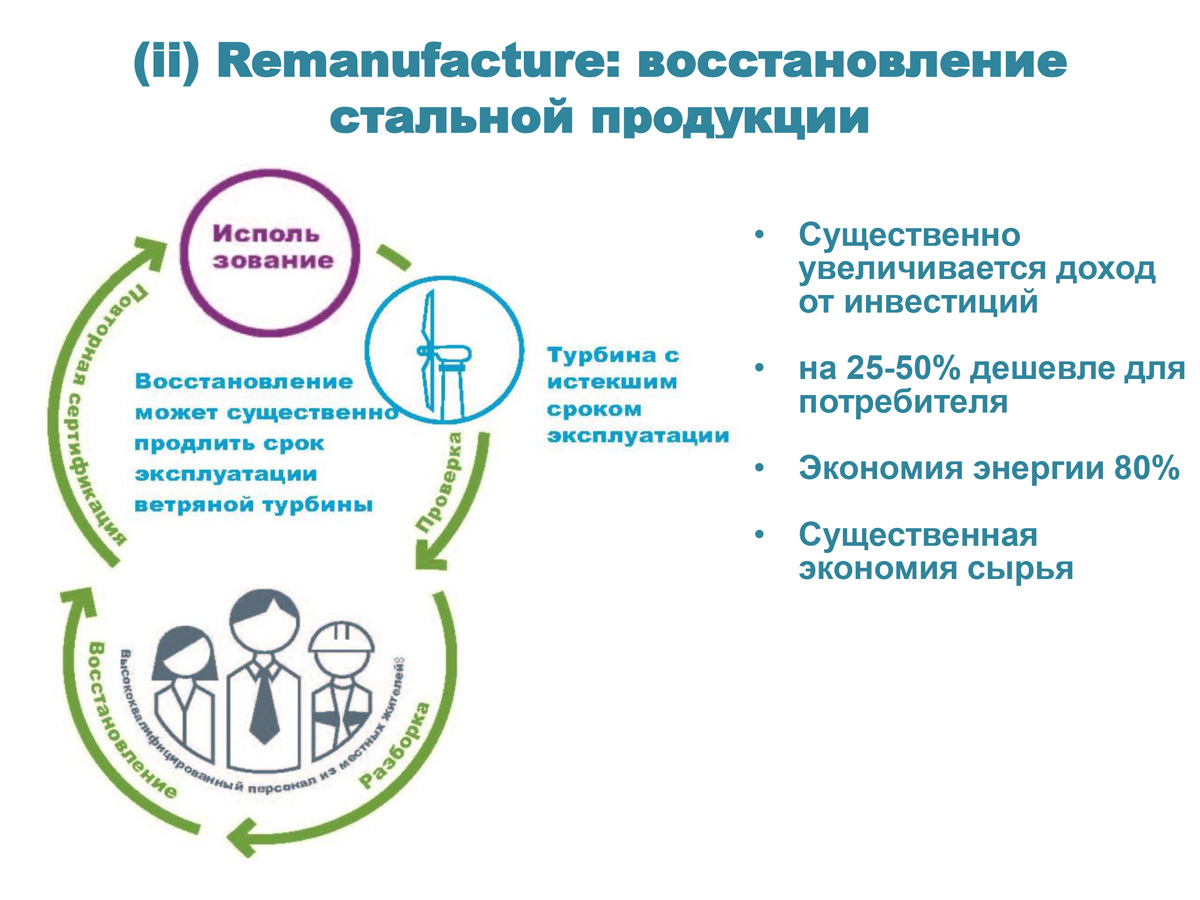

Сталь находит настолько широкое применение в современных конструкциях, что мы зачастую не осознаем, насколько они эффективны. Ярким примером являются стальные башни ветровых турбин, которые сейчас устанавливаются по всему миру. Как правило, более высокие башни позволяют получить повышенную производительность в плане генерации энергии, так как скорость ветра увеличивается на большей высоте.

Новые стали, используемые в строительстве таких башен, имеют гораздо более высокую прочность на единицу массы, чем другие материалы, так что более высокие башни могут быть возведены с гораздо меньшей нагрузкой на конструкцию. Более низкий вес также позволяет производить такие башни секциями по 30 м, а затем собирать и устанавливать их на месте.

В ходе текущих исследований появляются все новые и новые стали, еще более прочные, чем их предшественники, следовательно, сводится к минимуму масса будущих башен. В результате, вес башни (на установленную мощность в кВт) снизился примерно на 50% за последние 10 лет. Например, высота типичной современной башни ветроэлектростанции HornsRev в Дании составляет 70 м, а вес — всего 140 тонн. Это означает снижение веса на 50% и предотвращение выбросов более 200 тонн СО2 при производстве каждой башни по сравнению с ее предшественницами всего лишь10-летнейдавности.

Сталь в зданиях

Новые виды стали также применяются в современных системах солнечного отопления крупных зданий и складов. Например, канадская воздушно-отопительная система SolarWall ®, недавно установленная на военной базе в США, предназначена для предотвращения выброса более 1800 тонн CO2 в год. Также предполагается, что она даст экономию топлива 46000 ГДж в год.

Другим передовым направлением применения стали для зданий является кровельная система Arsolar с солнечными батареями, разработанная компанией ArcelorMittal. Система Arsolar преобразует солнечную энергию в электричество. Каждый кровельный модуль Arsolar состоит из фотоэлектрических сэндвич-панелей, закрепленных на оцинкованных стальных кровельных панелях. Данная система предотвращает выброс 30 тонн CO2 в год на каждые 45м2 установки.

Сталь в судостроении

В судостроении традиционно используют конструкционную толстолистовую сталь для изготовления корпусов судов. Современный стальной толстый лист имеет гораздо более высокую прочность на разрыв, чем его предшественники, поэтому он гораздо больше подходит для эффективного строительства крупных контейнерных судов.

Доступен особый тип толстого листа с предусмотренной при проектировании устойчивостью к коррозии, идеально подходящий для строительства нефтяных танкеров. Такие стали позволяют строить более легкие суда, чем раньше, или суда с большей вместимостью при том же весе, предоставляя существенные возможности экономии потребления топлива и, следовательно, снижения выбросов CO2.

Прогрессивные стали, используемые в виде листовой стали, также нашли применение в ряде смежных отраслей. Морские буровые вышки, мосты, железнодорожные вагоны, цистерны и сосуды под давлением, атомные, тепловые и гидроэлектростанции — все эти области применения выигрывают благодаря характеристикам современных сталей.

Важность оценки жизненного цикла стали

Приведенные выше примеры — лишь некоторые из множества способов применения прогрессивных сталей в нашей повседневной жизни. Существует много других направлений. Общим фактором является то, что они основаны на современных сталях, разработанных для специфических областей применения и обладающие характеристиками и преимуществами, специальным образом подобранные для каждой сферы применения.

При рассмотрении вопроса о выбросах парниковых газов, ключевым фактором в понимании реального воздействия материала на окружающую среду является Оценка его жизненного цикла (LCA). Данный подход учитывает общие выбросы парниковых газов, выделяющихся при ее производстве, во время использования и по окончании жизненного цикла (переработка или утилизация) продукции.

На первый взгляд материалы, весящие меньше стали, такие как алюминий, магний и пластик, могут показаться интересными альтернативами. Однако, когда во внимание берется весь жизненный цикл материала, у стали нет конкурентов благодаря ее прочности, износоустойчивости, пригодности к переработке и многофункциональности.

Жизненный цикл стальной единицы в многокомпозитной продукции

Некоторые факты о стали

- Сталь на 100% может быть переработана по окончании жизненного цикла, либо повторно использована до переработки.

- При производстве кузова типичного пятиместного автомобиля с применением высокопрочной стали AHSS за весь его жизненный цикл выделяется примерно на 2,2 тонны меньше парниковых газов.

- Уменьшение выбросов CO2 посредством переработки стальной упаковки в Европе в 2006 году было эквивалентно объему CO2, который в том же году был выброшен в атмосферу 1,6 млн автомобилей, (исследование проводилось на примере автомобилей, например, Ford Focus с дизельным двигателем объемом 1,8 л) со степенью выбросов CO2 — 137 г/км, с пробегом 20 000 км в год.

- Ориентировочно 459 млн тонн металлолома было переработано в 2006 году, что позволило предотвратить 827 млн тонн выбросов CO2.

- Консервная банка является самым перерабатываемым контейнером для пищи и напитков в мире с общей степенью переработки 67%.

- Там, где системно применяются сбор и обработка лома, степень вторичной переработки очень высока. 97% всех автотранспортных средств из потока отходов попадают в поток переработки и движущей силой этой переработки является сталь.

С оригиналом материала вы можете ознакомиться на сайте worldsteel.org